Skalierung in den Mikrobereich

Aufgrund unterschiedlicher Anforderungen und dominierender physikalischer Effekte haben sich die Fügeverfahren in der Mikrosystem- und der makroskopischen industriellen Technik bisher weitgehend getrennt voneinander entwickelt. Im makroskopisch-industriellen Bereich wurden die Fügeverfahren hinsichtlich Präzision und Reproduzierbarkeit stetig weiterentwickelt, um den im Zuge von Automatisierung und kleinteiligen Wertschöpfungsketten sowie den intensiv gestiegenen Standards des Qualitätsmanagements zu entsprechen. Diese neuen Standards nähern makroskopische und mikroskopische Produktionsprozesse wieder einander an.

Die steigenden Anforderungen an thermische, mechanische und chemische Fügeverfahren durch neue zu fügende Materialien bzw. Materialkombinationen, die physikalischen Größenordnungen und spezifischen Anforderungen neuer Anwendungsgebiete machen die Weiterentwicklung bestehender Verfahren notwendig. Dabei sind Fügeverfahren mit geringem Wärmeintrag und kurzer Zyklusszeit eine Herausforderung sowohl in der Mikrosystemtechnik als auch in der makroskopischen Produktionstechnik.

Der Einsatz der induktiven Erwärmungstechnologie aus der Makrotechnik stellt einen vielversprechenden Ansatz dar, um mikrotechnologische Fügeverfahren hinsichtlich der Reduktion von Wärmeeintrag bzw. Prozesstemperatur sowie Fügedruck und Prozesszeit zu optimieren. Bisherige Induktoren sind infolge ihres Zielmarktes und der Herstellungsverfahren sowie Fertigungstoleranzen in der Mikrosystemtechnik jedoch nur bedingt einsetzbar. Für eine erfolgreiche Skalierung vom Makro- in den Mikrobereich ist eine Anpassung der Induktorgeometrie und Herstellungsverfahren sowie eine effektive Induktorkühlung für Erwärmungsaufgaben in der Mikrosystemtechnik essentiell.

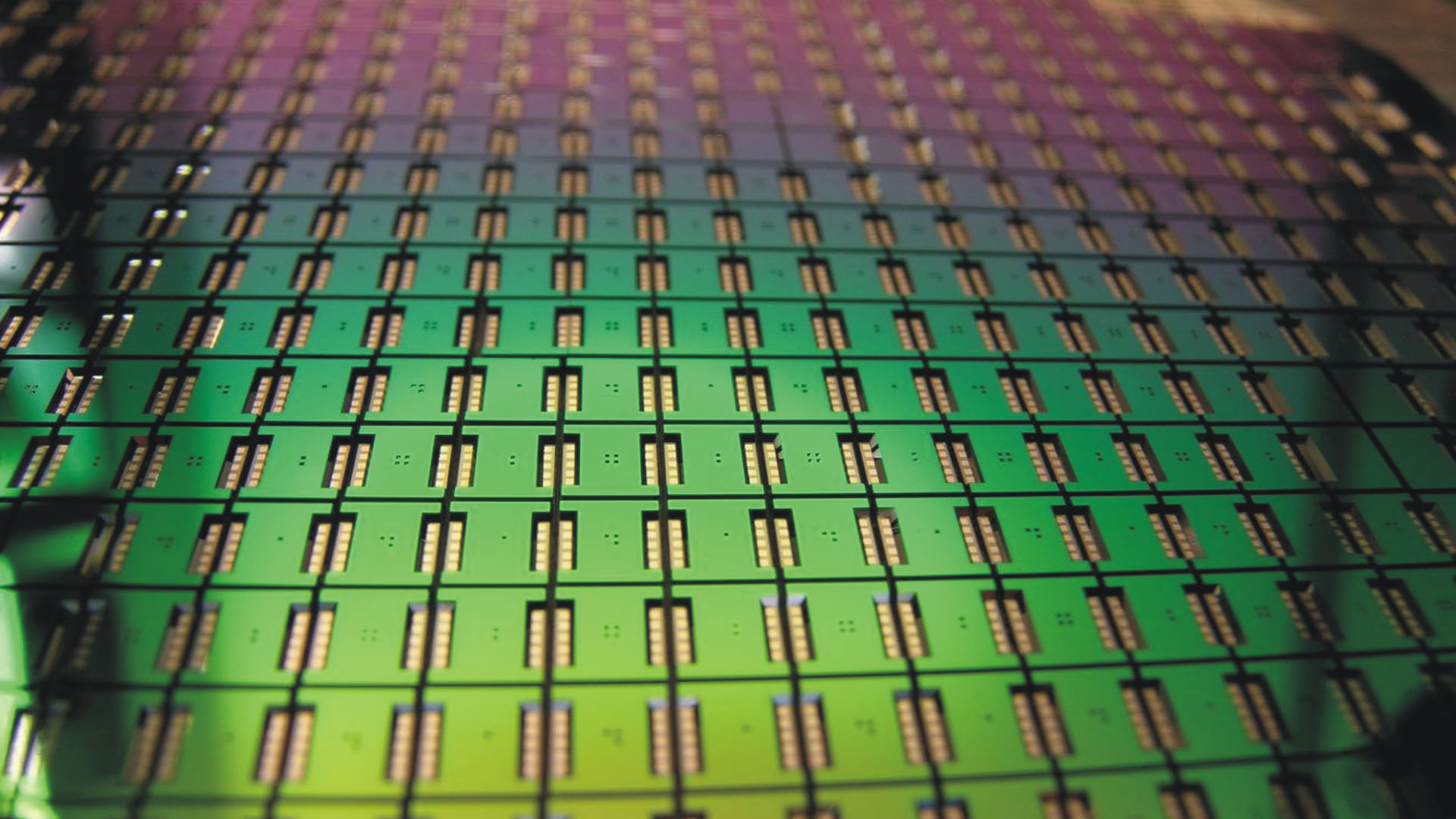

Technologie zum induktiven Bonden von mikroelektromechanischen Systemen (MEMS)

Bisher in der Mikrosystemtechnik angewendete metallische Füge- bzw. Bondverfahren basieren auf einer globalen Erwärmung und Druckbeaufschlagung des gesamten Wafers und aller darauf befindlichen Komponenten. Die verfahrensbedingt in Verbindung stehende Kombination aus langer Fügezeit, hohem Fügedruck, globaler Erwärmung der Fügekomponenten und der teilweise technologiebedingten Produktausfallrate, bietet eine Grundlage für alternative innovative Ansätze wie z. B. eines selektiven Wärmeeintrages direkt an der Fügezone. Die Transformation der technologisch ausgereiften, effizienten und kostengünstigen induktiven Erwärmungstechnologie aus der Makrotechnik stellt dabei eine völlig neue Technologie dar, die in diesem Segment bislang noch keinen Zugang findet. Das Bestreben des Projektes ist es somit, die konventionelle Erwärmungstechnologie für das Verbinden von metallischen Rahmenstrukturen durch die induktive Erwärmungstechnologie in Form eines dafür angepassten Bondmoduls zu erweitern. Mit dieser Technologie sollen dabei die Bauteile ohne eine globale Erwärmung und mit niedriger Druckbelastung sowie verringerter Prozesszeit stoffschlüssig gefügt werden.

Für weitere Informationen nehmen Sie bitte mit uns Kontakt auf.